更新时间:2025-09-03

更新时间:2025-09-03 点击次数:1022

点击次数:1022

在数字超声波探伤的世界里,DAC和AVG是两种常用且至关重要的辅助评判功能。对于检测人员来说,深刻理解二者的区别与适用场景,是精准判定缺陷、提升检测可靠性的关键。本文将以AG-930数字超声波探伤仪为例,为您清晰解读这两大功能的核心差异。

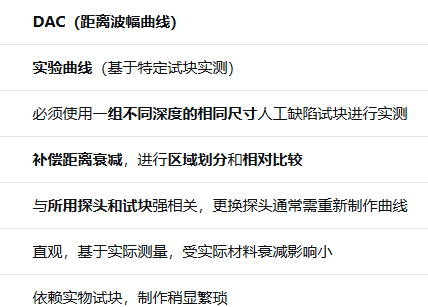

DAC(Distance Amplitude Correction/C Curve),中文称为 “距离波幅曲线" 或 “距离振幅补偿"。

核心原理:其理论基础来源于“相同尺寸的缺陷,由于其埋藏深度(距离)不同,回波高度也不同"。通常,距离越远,回波幅度越低。DAC曲线是通过测量一组不同深度(距离)的相同尺寸(如Φ2mm平底孔)人工缺陷试块的回波高度,并将这些点连成一条包络线而制成的。

核心作用:补偿因声程增加而引起的超声波衰减,使得不同深度的相同尺寸缺陷的回波能够被拉平到同一高度来进行评判。它将检测区域分为 “判废线"、“定量线"、“评定线" 三区,从而快速判断缺陷的严重程度。

在AG-930上的应用:AG-930支持DAC曲线的自动生成和分段制作,取样点不受限制,并可进行后期修正,极大地简化了制作流程,提高了检测效率。

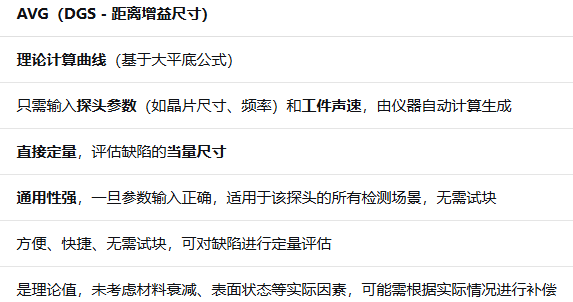

AVG(DGS - Distance Gain Size),在欧美标准中常称为DGS,中文称为 “距离增益尺寸" 曲线。

核心原理:其理论基础是大平底回波理论公式。它通过计算,描绘出不同距离处不同尺寸的缺陷(当量平底孔)的回波高度曲线。AVG图通常包含三条曲线:A(距离)、V(增益)、G(尺寸)。

核心作用:直接评估未知缺陷的当量尺寸。一旦发现一个缺陷,根据其深度和回波高度,即可在AVG曲线上直接查询出其等效于多大尺寸的平底孔缺陷,无需制作任何试块。

在AG-930上的应用:AG-930同样具备AVG曲线自动生成功能。这意味着在现场没有试块的情况下,仅需输入探头和工件的参数,仪器即可自动计算出理论曲线,实现对缺陷的快速定量评估。

尽管都是为了评价缺陷,但二者在原理和应用上存在本质区别:

在实际检测中,选择DAC还是AVG并非单选题,而是取决于标准要求、工件情况和个人习惯。

优先使用DAC的场景:

检测标准(如NB/T 47013.3)明确要求使用DAC曲线进行评判时。

工件材料不均匀或衰减较大时,基于实测的DAC曲线更能反映真实情况。

拥有标准试块且检测条件稳定时。

优先使用AVG的场景:

现场没有携带试块时,AVG功能的定量手段。

检测大型锻件、铸件或在役设备,无法制作试块时。

需要快速对缺陷进行当量尺寸估算时。

AG-930数字超声波探伤仪的强大之处在于,它同时集成了这两种功能,并赋予了它们高度的智能化:

双模式支持:用户可以根据项目要求或现场条件,自由选择使用DAC或AVG模式。

智能生成:无论是DAC的实测点连线,还是AVG的理论计算,AG-930都能自动完成,操作简便。

修正与补偿:AG-930提供了TCG(深度补偿) 和增益补偿功能,可以对AVG的理论结果或DAC曲线进行微调,以匹配材料的实际衰减,从而获得更精准的评判结果。

总而言之,DAC是基于实验的“实战派",精准但需要辅助工具(试块);AVG是基于理论的“理论派",便捷且无需试块。二者并无绝对优劣之分,唯有适用场景之别。

对于现代检测人员而言,理想的状态就是拥有一台像AG-930这样的智能仪器,同时具备这两种强大。这样,无论面对何种检测挑战,都能游刃有余地选择最合适的工具,确保每一次探伤结果的准确与可靠,真正实现智能化、高精度的无损检测。